品牌: |

吴桥盈丰 |

所在地: |

河北 沧州市 |

起订: |

≥10 吨 |

供货总量: |

3000 吨 |

有效期至: |

长期有效 |

材质: |

ZG |

生产工艺: |

消失模铸造 |

应用领域: |

钢结构建筑 |

详情介绍

铸钢节点在钢结构中的应用

【摘要】

随着建筑业的飞速发展,为 T满足建筑造型及功能要求,新型建筑体 系不断出现,结构跨度度愈来愈大,这将使连 接各构件的节点构造日趋复杂,传统的节 点形式已不能满足现代结构发展的要求。 铸钢节点作为我国新兴的节点形式以其特 有的优点在钢结构应用中显示出合理性与 适应性,不仅解决了焊接球节点由于结构 跨度的增大使球径过大的困难,而且可解 决钢管相贯节点由于进行相贯线的切割导 致施工不便的问题。随着铸造工艺的提高, 铸钢节点在钢结构中将得到日趋广泛的应 用。然而我国对这方面的研究很少,还没有 相关文献从结构设计方面系统研究铸钢节 点。

【关键词】铸钢件;铸钢节点

目前,为了适应铸钢节点的快速发展, 我国准备编制铸钢节点规范,因此对铸钢 节点的研究势在必行。本文从铸钢节点的 特点、设计、质量控制、焊接等方面进行系 统研究,提出了铸钢节点的设计准则,不仅 为该种节点在工程中的推广应用提供指 导,而且为今后规范的编制提供参考。

1、 铸钢节点的特点以及类型

1.1铸钢节点的常用结构形式

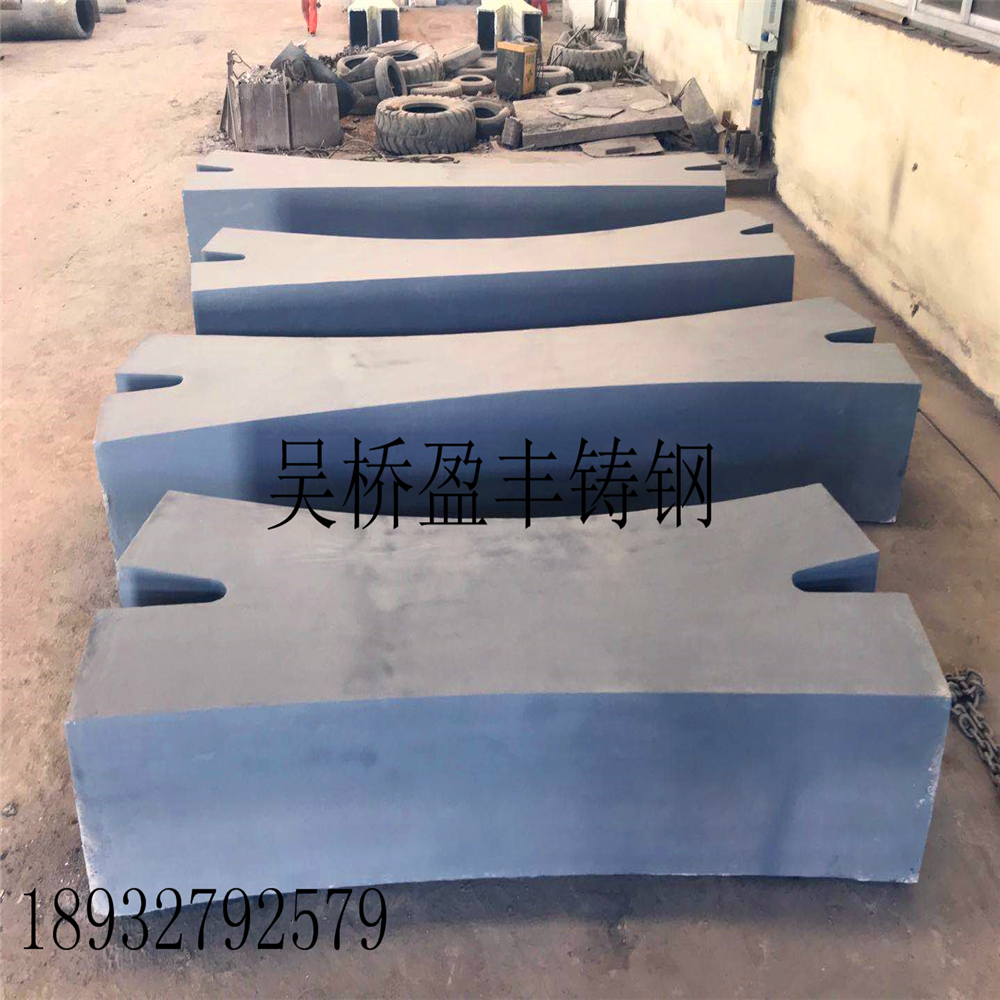

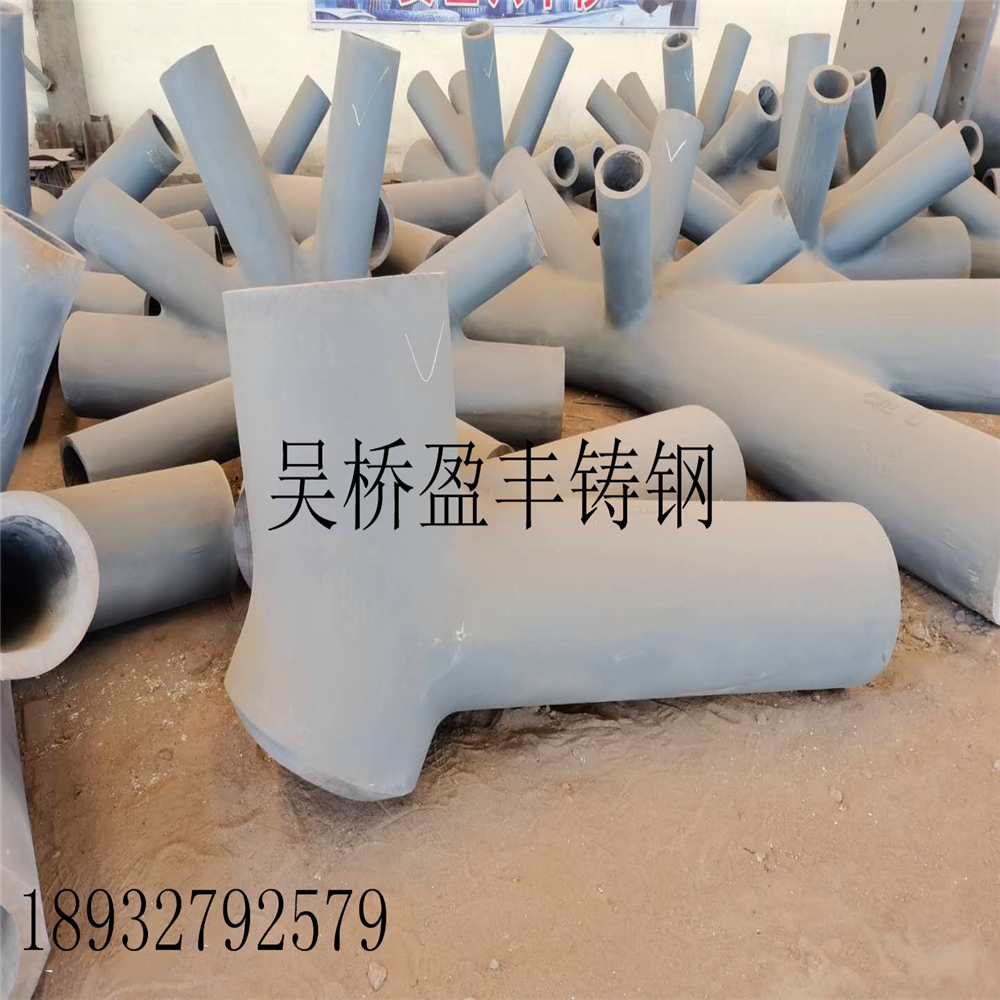

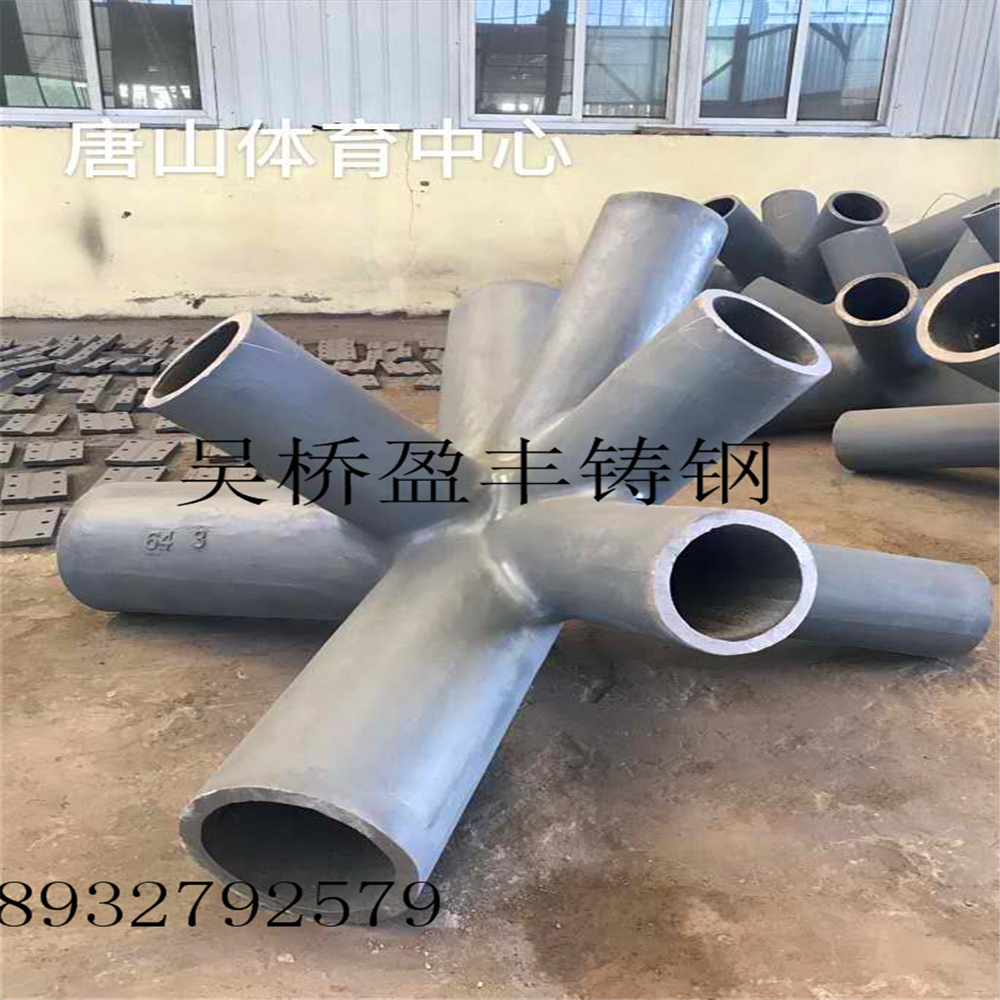

铸钢节点的常用结构形式有树型铸钢 节点、钗接铸钢节点及混合型铸钢节点等。 树型铸钢节点,用来取代主管与多根支管 相贯的节点,用对接焊缝取代相贯焊缝,焊 缝分散,减少了焊接应力集中。钗接铸钢节 点,常用于杆件端部连接处(如支座处等), 可简化节点、造型美观。混合型铸钢节点, 具有树型铸钢节点和钗接铸钢节点的共同 特点。在南京奥林匹克体育中心项目中还 设计了铸钢球节点。

1.2铸钢节点的特点

铸钢节点与普通管相贯节点、管板节 点相比,具有以下特点:

1) 可根据实际需要设计结构形式,可 塑性强、造型美观。

2) 铸钢节点一般为实心,仅在接口处 局部挖空,即使全为空心,也比钢管或钢 板厚。因此承载力高、抗变形能力强。

3) 铸钢节点常以对接焊缝取代管管相 贯焊缝、取消管板组合焊缝,可分散焊缝, 减少焊接量,减小焊接应力集中。

4) 匀质性相对较差

2、 钢结构用铸钢节点在国内广泛推广需 要解决的几个问题

在国内,由于结构用铸钢件应用于大 型民用建筑钢结构中的重要节点刚刚起 步,铸钢节点广泛推广应用迫切需要解决 的主要问题如下:

2.1铸钢件标准

国内现行铸钢标准《焊接结构用碳素 钢铸件MGB7659-87)是20世纪80年代编 的,材料的S、P含量控制较宽松(M0104%), 对材料的碳当量没有限制,材料的冲击值 较低。实际上,目前我国钢材的冶炼技术已 达到国际先进水平,该标准对于铸钢件的 尺寸公差、铸件的表面质量也要求较低。根 据该标准生产的铸件远不能满足祖国大江 南北大跨度焊接结构用铸钢件的需要。因 此,国内迫切需要一套适用于大跨度管桁 架焊接结构用铸钢件的标准。目前大跨度 管桁架焊接结构用铸钢件主要是引用国外 标准。

2.2铸钢件生产

由于我国现行铸钢标准要求不高,许 多铸造厂生产设备简陋,难以满足大跨度 焊接结构用铸钢件交付技术条件要求。在 苏州体育场、上海新国际博览中心、深圳游 泳跳水馆等工程的铸钢件生产中,均出现 过因铸钢件质量问题而返炉重新浇铸的现 象,成本大大增加。另外,现有铸造厂冶炼 炉的容积较小(普遍为5t),不能满足单件重 量较大铸件的需要。为了保证质量、降低成 本、提高生产能力,满足工程需要,铸造大 跨度焊接结构用铸钢件的生产厂应进行技 术改造,包括从制模、冶炼、热处理直至检 验的全过程改造。

2.3铸钢件无损检测

超声探伤是检验钢材内部质量最方 便、经济、有效的检测手段。在钢结构行业, 超声探伤是最常用的一种检测方法。现行 国标《铸钢件超声探伤及质量评级方法》 (GB7233-87)仅适用于厚度大于等于30mm 的铸钢件。事实上,大跨度焊接结构用铸钢 件厚度是变化的,在焊接接口处常常较薄, 厚度小于30mm也很常见,该部位是十分重 要的,按国标则无法检测。

2.4铸钢件焊接及焊缝无损检测

现行的有关钢结构焊接的国家及行业 标准中,包括最新发布执行的《建筑钢结构 焊接技术规程»(JGJ81-2002),均没有针对 铸钢件焊接的有关规定。在参照执行标准 时有争议。例如:现行的钢材焊接工艺评定 标准均要求进行冷弯试验,但所有铸钢标 准对铸钢件并无冷弯性能要求。那么,进行 铸钢件焊接工艺评定时是否应进行冷弯试 验呢?另外,目前铸钢件焊接主要釆用手工 电弧焊,其他焊接方法应用于铸钢件还有 待于进一步实践。

由于铸钢件组织不均匀、晶粒粗大、透 声性差、衰减严重,焊缝超声探伤的评审困 难,焊缝检测现也无相应标准可循。

3、铸钢节点质量控制

虽然铸钢节点在国内广泛推广还需解 决许多问题,但设计师们正不断采用该结 构形式。通过实践,施工单位应从设计、铸 造、焊接、检验等几个方面严格控制铸钢节 点质量。

3.1节点的细部设计

铸钢节点的细部设计在满足承载能力 的同时,应考虑满足铸造、制作及焊接工艺 要求。

1 )铸钢件细部设计应避免尖角或直 角,且有利于气体排出。

2) 铸钢件焊接应采用对接焊缝,尽量 避免T形接头,以降低焊接应力。

3) 明确铸钢件的化学成分、机械性能、 热处理制度、精度要求、检验方法和合格等 级等。

3.2铸钢多节点焊接及焊接检验

3.21焊接工艺评定

铸钢节点焊前首先要进行焊接工艺评 定。可参照《建筑钢结构焊接技术规程》 (JGJ81-2002)或《钢制压力容器焊接工艺评 定»(JB4708-2000)进行。弯曲试验是否可免 做,应征得设计或监理方的同意。

3.22焊接方案及实施

焊接工艺评定合格后,应根据评定结 果及结构形式编制详细的焊接方案,以指 导施工。焊工正式焊接铸钢件前,应进行焊 前模拟考试,并接受安全教育及技术培训。

铸钢节点焊接除应做好焊材烘烤、坡 口清理、逐层清渣等常规焊前准备、焊接过 程质量控制工作之外,还应重点考虑以下 几个方面。

1) 预热及层间温度。由于铸钢节点大 部分较厚,工艺要求进行预热,但铸钢件形 状不规则,厚度也不均匀,给预热带来很大 难度。为了避免焊缝产生冷裂纹,必须采取 有效的预热措施,确保达到预热温度且温 度均匀。焊接应连续进行,以保证层间温度 不低于预热温度。

2) 焊缝返修。在施工过程中,由于大多 数铸钢件焊缝为全位置单面对接焊缝,焊 接难度大,岀现焊缝返修是正常的。但铸钢 件刚性大,返修会使局部应力增加,返修还 可能降低调质态铸钢的强度,因此应采取 切实有效措施降低返修率,避免二次返修。

4、结束语

近星来扇结构技术得到突飞猛进的 发展。北京申奥和上海申博的成功使大跨 度管桁架结构应用前景更加广阔,大跨度 焊接结构用铸钢节点愈来愈受到人们的重 视。虽然在应用中存在这样那样的问题,但 我们相信,随着对铸钢节点研究的深入,这 些问题必然会逐步得到解决,大跨度焊接 结构用铸钢件的理论及应用技术将日益完 善。

分享

分享