品牌: |

河北铸钢 |

所在地: |

河北 沧州市 |

起订: |

≥30 吨 |

供货总量: |

3000 吨 |

有效期至: |

长期有效 |

屈服强度: |

300 |

抗拉强度: |

500 |

伸长率: |

15 |

详情介绍

摘要:介绍某工程中大型铸钢节点与无缝钢管现场焊接的关键技术。成功解决了工程中铸钢节点与无缝钢管节 点形式的选取、铸钢节点与无缝钢管V形坡口的设计原则、焊接工艺、焊材焊接机具选择、焊接环境、焊接參数、焊 前预热措施、焊接质量控制'、焊接变形控制、焊接防护措施以及焊后处理等技术问题。

关键词:铸钢节点

铸钢节点作为一种新型的钢结构节点已在我国 大型复杂空间结构中得到大量运用。结构中构件与 构件之间节点的连接形式和力学性能日趋复杂,传 统的焊接节点、钢管相贯节点等节点形式难以在空 间结构复杂受力、制作工艺、焊接工艺上满足要求。 节点构造的好坏,对结构的受力性能、结构安全、施 工工艺、工程造价都有较大的影响。因此,随着铸钢 件设计技术提高、加工工艺完善,其在大型公共建 筑、空间结构中大量运用。在国内外已经建成或在 建的大型工程中,使用了大量铸钢节点。本文详细 介绍某工程铸钢节点与无缝钢管复杂空间节点焊接 的关键施工技术9

1工程概况

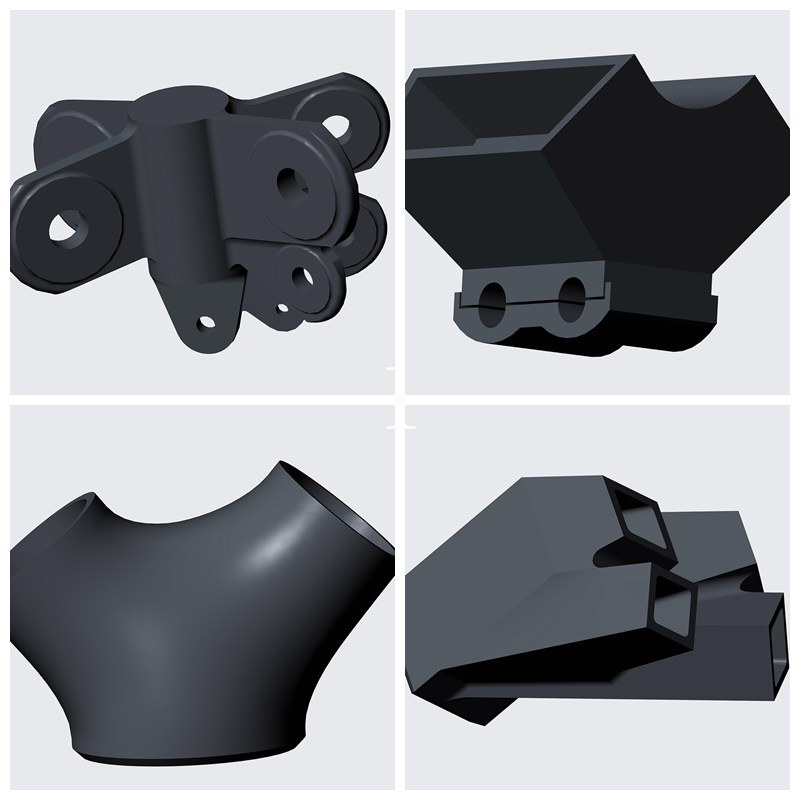

1.1 铸钢节点

本工程为独特树状空间结构,由主枝、中枝和端 枝组成。主枝、中枝和端枝的连接处釆用铸钢节点。 铸钢节点由4~10根分枝以不同的空间角度汇交。 节点具有非标性、各异性、多枝性、多向性、体积较 大、吨位重等特点。铸钢节点最大的空间尺寸为 3. 6 mX3. 8 mX4. 2 m,最大质量为6. 8 t。铸钢节 点与无缝钢管需要现场组对,全方位焊接连接。图1 为铸钢节点实物。

1)铸钢材质及化学分析。铸钢件材料选用ZG275-485H,材质符合GB/T 7659 — 1987《焊接结构用

碳素钢铸件》中的ZG275-485H化学成分标准。

无缝钢管材料选用Q345-B,规格招50 mmX 12 mm,^>350 mmX 19 mm、©450 mm X 22 mmo 材质符合GB/T 1591- 94<低合金高强度结构钢》化学成分标准。

化学分析用试样制取按GB/T 222 —1984《钢 的化学分析用试样取样法及成品化学成分允许偏 差》的规定制取。化学成分试验方法按GB 222-84 《钢的化学成分分析用试样取样法及成品化学允许 偏差》及GB 223《钢铁及合金化学分析方法》的标准执行。

2) 力学性能试验标准。GB 228-87«金属拉伸 试验方法》;GB 2975 —82《钢材力学及工艺性能试 验取样规定》;GB/T 229 —94《金属夏比(V型缺口) 冲击试验方法》。

3) 外形检测标准。GB 6414-86«铸件尺寸公 差〉〉;GB/T 11351-89« 铸件重量公差》;Q/ZB 156 一 73《铸造内圆角》;JB 82001-90«铸件质量分等通 则 »;Q/ZB 157/73« 铸造外圆角》;GB 6414 - 1999 《铸件尺寸公差与机械加工余量》;EN1559—1《铸件 技术交货条件——通则》;EN1559 —2《铸件技术交 货条件一一铸钢件的附加要求》。

4)磁粉探伤及缺陷定级标准。GB 9444-1988 《铸钢件磁粉探伤及质量评级方法》;ASTMB 709-95 《磁粉检测实施方法》;GB/T 9443 -1988((铸钢件渗透 探伤及缺陷显示痕迹的评级方法》;GB/T 5677 - 1985《铸钢件射线照相及底片等级分类方法》。

1.2铸钢节点与无缝钢管焊接

综合考虑安全、经济、焊接受力情况、铸钢铸造 及施工方便等因素,铸钢节点采用半空心半实心的 节点形式。

1.3铸钢节点与钢管接头设计

铸钢节点与钢管接头设计按以下原则进行:1) 不同材质、不同壁厚接头;2) V形坡口;3)等强设计; 4)防止应力集中;5)便于现场焊接。

铸钢节点分枝间距现场焊接与铸造要求:空间 杆件外壁最小间距为300 mm。当相邻杆件夹角较 小时,杆件长度超过2 m,杆件外壁间距按不小于 150 mm 设计。

本工程主要为铸钢节点与无缝钢管对接的全方 位焊接,坡口形式为带内衬管V形坡口。这样的坡 口形式可减小焊缝断面,减小根部与面缝部收缩差, 防止由于焊接应力过度集中在近面缝区产生撕裂现象。

2铸钢节点与钢管焊接

2. 1 焊接工艺评定

对工程首次采用的钢材、焊材、焊接方法、焊接 接头形式等各项焊接参数进行焊接工艺评定,以焊 接工艺评定结果指导现场安装焊接工作。

2.2 材料成分及力学性能n

铸钢节点与钢管对接为全方位焊接,在选择铸 钢节点材料、钢管材料及焊接材料时,要求考虑材料 的力学性能满足设计要求,还需要良好的焊接性能 (表1、表2)。必须将C、S、P含量控制在合适的范 围之内。即C含量控制在0. 12%〜0. 20%;S、P含 量控制在0. 04%以内;碳当量控制在0.44%以内; 以便焊接时与Q345-B钢材相适应⑶。

2.3 焊材及焊接机具选择

釆用手工电弧焊焊接,焊条选用E5015,直径选 用3. 2~4 mmMo配备功率强大,可远距离配线, 电压降极小,性能先进,可随时由操作者远距离手控 电压、电流变幅的整流式CO?焊机,型号:日产 OTC-600A,以适应高空作业,满足全方位焊接需要 频繁调整焊接电压、电流的要求。

对接接头定位焊接采用小直径(捕.2)E5015焊 条进行。焊条必须严格按使用说明书进行烘烤,定 位焊的焊接长度每处约50 mm,焊缝厚度约4 mm。 焊条化学成分见表3,力学性能见表4。

2.4 焊接场所

风力W5 m/s时,采用棚布围护,禁止露天作业 时不采取防雨措施施焊。清除易燃物、施焊障碍,焊 接必须搭设操作平台,采取防风雨措施,采用彩条布 对焊接区域进行全方位立体保护,彻底解决风、雨对 焊接的影响。

2.5 接头装配质量要求

组对前先釆用铿刀、砂布、盘式钢丝刷将铸钢件 接头坡口内壁15〜20 mm范围仔细清除锈蚀及污 物。由于铸钢件的表面光洁度较差,在组对前必须 把凹陷处用角向磨光机磨平,坡口表面不能出现不 平整、锈蚀等现象。无缝钢管的对接处清理与铸钢 件相同。不得在铸钢件部位进行硬性敲打,防止产 生裂纹。预留焊接收缩量,用千斤顶起重器具把接 头处坡口间隙调节为上部间距大于下部间距2〜 3 mm的焊接收缩预留量,以保证整个焊接节点焊接 后最终的收缩量相等。预检采用钢直尺、角尺、楔 尺、焊缝量规等核査节点拼对间隙、错边状况、坡口 有无损伤,确认符合规程要求。定位焊接后采用角 向磨光机将始焊与终焊处磨成缓坡状。

2.6 焊接电流参数⑷

焊接电流参数见表5。

2.7 焊前预热由J

为了降低热影响区冷却速度,防止焊接延迟裂纹 的产生,对ZG-275-485H铸钢节点与Q345-B无缝钢 管进行焊接前预热,应沿焊缝中心两侧各100 mm以 内进行全方位均匀加热貝当预热温度范围均达到 预定值后,恒温20〜30 min。温度的测试在离坡口 80-100 mm处进行,采用红外线温度测试仪测试。 采用氧乙焕加热时至少使火焰焰心距管壁不少于

100 mm的距离且不时绕管运作,以免造成加热不 均匀,单点温度过高而造成对铸钢件的损伤。预热 温度见表6。

3焊接控制要点

铸钢与无缝钢管对接接头在焊接根部时,应自 焊口的最低处中线10 mm处起弧至管口的最高处 中心线超过10 mm左右止,完成半个焊口的封底 焊;另一半焊前应将前半部始焊与收尾处用角向磨光 机修磨成缓坡状并确认无未熔合现象后,在前半部分 焊缝上起弧始焊至前半部分结束处焊缝上,完成整个 管口的封底焊接。根部焊接需注意衬板与无缝钢管 坡口部分的熔合,并确保焊肉介于3-3.5 mm之间。

1) 严禁在构件上调试电流、电压等,起收弧必须 在坡口内进行,焊条接正极,直流反接。

2) 燃弧时采用擦拉弧法,自坡壁前段燃弧后引 向待焊处,确保短弧焊接。

3) 运燃弧时釆用往复式运焊手法,在两侧稍加 停留,避免焊肉与坡口产生夹角,应达到平缓过渡要 求。

4) 填充层焊接。在填充焊接前应剔除首层焊后 焊道上的凸起部分与粘连在坡壁上的飞溅粉尘,仔 细检査坡口边沿有无未熔合及凹陷夹角,如有上述 现象必须采用角向磨光机除去,不得伤及坡口边沿。 焊接时注意每道焊道应保持在宽8~10 mm、厚3~ 4 mm的范围内,施焊时采用小8字方式。焊接仰焊 部位时采用小直径焊条,爬坡时电流逐渐增大,在平 焊部位再次增大电流焊接。在坡口边注意停顿,使 熔剂在坡口间充分熔合,每一填充层完成后都应进 行层间清理。焊缝的层间温度应始终控制在120〜 150 °C之间,要求焊接过程具有较强连续性。因修 理焊接缺陷、清洁焊道等,造成停焊使层间温度下 降,应用加热工具进行加热,达到规定值后再进行焊 接。在接近盖面时应注意均匀留出I- 5~2 mm的 深度,便于盖面时能够看清坡口边。

5) 面层焊接。选用小直径焊条、适中的电流、电 压并注意在坡口两边熔合时间稍长,水平固定口不 采用多道面缝,垂直与斜固定口须釆用多层多道焊。 严格执行多道焊接的原则,焊缝严禁超宽,应控制在 坡口以外2〜2. 5 mm,超高保持0. 5〜3. 0 mm。

面层焊接控制重点:a.在面层焊接时为防止焊 道太厚而造成焊缝加强面超高应选用偏大的焊接电 压进行焊接。b.为控制焊缝内金属的含碳量增加, 在焊道清理时尽量减少使用碳弧气刨,以免刨后焊道 表面附着的高碳晶粒无法清除致使焊缝含碳量增加 出现裂纹。c.为控制线能量,应严格执行多层多道的 焊接原则,特别是面层焊接,焊道应控制其宽度不得 大于8~10 mm,焊接参数中应严格规定热输入值,其 整个V形坡口的焊接层次安排如图6所示。

|

|

|

|

|

|

4整体焊接变形控制方法

1) 节点焊接顺序:从下向上,由中间向四周,尽 可能减少焊接约束,保证焊接应力释放自由,防止应 力受约束过大,导致整体变形过大。

2) 对称施焊。先粗杆,再细杆。

3) 根据节点焊前的测量报告,制定每个分枝焊 接顺序。

4) 管对接后分成两个半圆形,都以仰焊部位起 弧,以平焊部位收弧。

按仰焊f仰爬焊f立焊f立平焊f平焊顺序施 焊。

5) 接头水平方向变形控制。两个半圆分层对称 施焊,采取多层多道对称焊,控制接头水平方向焊接 变形,减小焊接中变形。

6)先后焊接对各部位收缩率不同,一般上管壁 比下管壁收缩量大(约多收缩2 mm),端头中心下 降约0. 8 mm。应对措施:节点安装标高预先抬高 2~3 mm。见图 7。

图7接头垂直方向变形控制示意

7)接头反变形控制。节点施焊后,产生向上微 弯变形。采取中性火焰后热进行反弯,上部加热面 积小,下部加热面积大,接头反变形控制见图8。

图8接头反变形控制示意

8)狭窄空间位置焊接措施。采用左右手焊接, 将焊条截成两半进行焊接。选用技术水平高,心理 素质好,以及身材等方面符合条件的焊接技工。

5焊接后外观检查、清理㈢

焊接后应进行外观检验:焊波均匀,不得有裂纹、 未熔合、夹渣、咬边、烧穿、弧坑和针状气孔等缺陷,焊 接区无飞溅残留物。焊接完成后认真除去飞溅与焊 渣,釆用焊缝量规、放大镜等器具对焊缝外观进行检 査,不得有凹陷、咬边、气孔、未熔合、裂纹等缺陷,并 做好焊后自检记录,自检合格后打上操作焊工的编号 钢印弱。外观质量检查标准应符合GB 50205-2001 《钢结构工程施工质量验收规范》及JGJ 81-2002«建 筑钢结构焊接技术规程》的相关规定。

6焊后热处理及防护措施

为了对焊缝脱氢处理,以防止冷裂纹。焊后必须 立即进行后热保温处理房F,后热应在焊缝两侧各 100 mm处全方位均匀加热,后热温度应为200~ 250 °C。在离焊缝80〜100 mm处经表面温度计测试 温度达到后,采用不少于4层石棉布紧裹并用扎丝捆 紧,保温时间不少于4 h,确保接头区域达到环境温度 后方能拆出,见图9。

7焊后无损检验及监控

焊缝在外观检查合格的前提下,经焊后24 h冷 却,使钢材晶相组织稳定后,按要求对焊缝进行超声 波无损检测[5-6]„执行GB 11345 —89《钢焊缝手工 超声波探伤方法和结果分级》有关规定,并出具探伤 报告。检验结果必须符合GB 5O2O5-2OOK钢结构 工程施工质量验收规范》表5. 2.4以及JGJ 81 — 2002《建筑钢结构焊接技术规程》的相关规定。

试件经UT检验合格后,做力学性能和化学性 能试验,结果满足设计要求。为确保铸钢件出现焊 后撕裂的现象,对具有代表性的重要受力节点进行 跟踪复查、监控。监控点24 h监控一次,共30 d,每 日均须出具复检结果报告。

8结语

本工程现场焊接焊缝均达到设计及规范要求, 一次性检测合格率达98%。对其他类似工程在焊 接工艺制定、焊接操作、焊接变形控制及焊接质量控 制等方面均有较大的参考意义。

分享

分享